Lập trình sản xuất chi tiết cnc như thế nào?

Hiện nay, gia công cnc ngày càng phát triển trong lĩnh vực hoạt động sản xuất. Để tạo ra các sản phẩm đạt chất lượng cao và độ chính xác tuyệt đối, người vận hành phải hiểu rõ các kiến thức cơ bản về lập trình sản xuất chi tiết cnc. Nắm rõ các bước lập trình cơ bản của máy cnc giúp bạn tiết kiệm được thời gian và tăng hiệu quả gia công.

Các phần mềm hỗ trợ lập trình gia công cơ khí cnc

Một số phần mềm được sử dụng trong lập trình gia công cnc bao gồm:

- CAD

- CAM

- CAE

Phần mềm CAD dùng trong gia công cnc

Phần mềm thiết kế hỗ trợ máy tính (CAD) được sử dụng để phác thảo và tạo ra các kết xuất bề mặt và vectơ 2D hoặc phần rắn 3D, cũng như các tài liệu kỹ thuật và thông số kỹ thuật cần thiết liên quan đến phần đó.

Thiết kế và mô hình được tạo trong chương trình CAD thường được chương trình CAM sử dụng để tạo chương trình máy cần thiết để sản xuất chi tiết thông qua phương pháp gia công cnc.

Phần mềm CAD được sử dụng để xác định các thuộc tính phần tối ưu, đánh giá và xác minh thiết kế bộ phận, mô phỏng các sản phẩm không có nguyên mẫu hoặc cung cấp dữ liệu thiết kế cho nhà sản xuất.

Gia công cnc bằng phần mềm CAM

Phần mềm sản xuất có sự hỗ trợ máy tính (CAM) là các chương trình sử dụng trích xuất thông tin kỹ thuật từ mô hình CAD và tạo chương trình máy cần thiết để chạy máy cnc và thao tác dụng cụ để tạo ra phần được thiết kế tùy chỉnh.

Phần mềm CAM cho phép máy cnc chạy mà không cần sự giúp đỡ của nhà điều hành và có thể tự động hóa việc đánh giá sản phẩm.

Phần mềm CAE dùng trong gia công cnc

Phần mềm kỹ thuật hỗ trợ máy tính (CAE) là chương trình được sử dụng bởi các kỹ sư trong giai đoạn tiền xử lý, phân tích và xử lý hậu kỳ của quá trình phát triển.

Phần mềm CAE được dùng làm công cụ hỗ trợ trong các ứng dụng phân tích kỹ thuật như thiết kế, mô phỏng, lập kế hoạch, sản xuất, chuẩn đoán, sửa chữa, đánh giá và sửa đổi thiết kế sản phẩm.

Các loại phần mềm CAE bao gồm phân tích phần tử hữu hạn (FEA), động lực học chất lỏng tính toán (CFD) và phần mềm động lực học đa dòng (MDB).

Các phương pháp lập trình sản xuất chi tiết cnc

Phương pháp lập trình cnc thủ công (Manual Programming)

Từ bản vẽ chế tạo và các phần nguyên công, người lập trình sẽ phân tích và lập trình trong đầu. Sau đó sử dụng bàn phím trên panel điều khiển để soạn và lưu chương trình vào bộ nhớ của hệ điều khiển máy.

Hoặc có thể soạn chương trình gia công ra giấy hoặc máy tính PC. Sau đó tiến hành kiểm tra và nhập vào máy bằng bàn phím trên máy hoặc chuyển các thông tin lập trình qua băng từ, đĩa từ, cáp truyền cnc có thể đọc được.

Các bước lập trình thủ công như sau:

Bước 1: Nghiên cứu bản vẽ chi tiết.

Bước 2: Chọn máy phù hợp để gia công chi tiết.

Bước 3: Lựa chọn các dụng cụ cắt.

Bước 4: Xây dựng tiến trình gia công chi tiết.

Bước 5: Tính toán tọa độ các điểm và đường trên chi tiết.

Bước 6: Xác định chế độ cắt.

Bước 7: Viết chương trình cnc.

Bước 8: Chuẩn bị cài đặt máy và dụng cụ cắt.

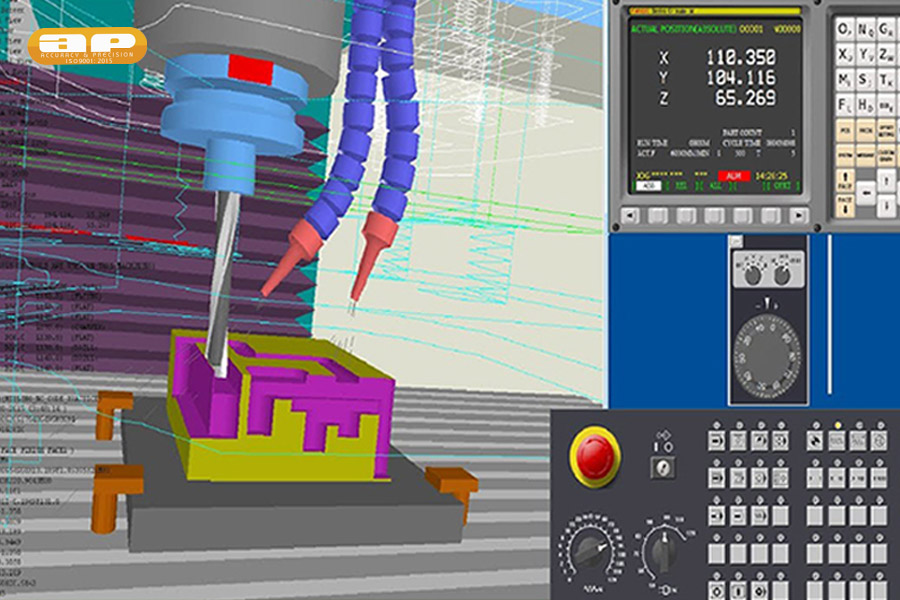

Bước 9: Kiểm tra chương trình bằng cách sử dụng công cụ mô phỏng ảo.

Bước 10: Chỉnh sửa chương trình.

Bước 11: Chạy chương trình để sản xuất chi tiết.

Phương pháp lập trình tự động (sử dụng các phần mềm CAD/CAM)

Là phương pháp sử dụng các phần mềm CAD/CAM để tạo ra chương trình gia công trên máy cnc.

Khi lập trình CAD/CAM người lập trình phải:

- Mô tả được hình dáng hình học của chi tiết ở chỗ cần gia công cắt gọt các điểm, đường tròn, cung tròn, đường thẳng hay mặt phẳng, mặt cong. Các thông tin thuộc nhóm CAD.

- Mô tả các yếu tố yếu tố công nghệ của quá trình gia công: bao gồm các thủ tục gia công phay, khoan, thô, tinh, dụng cụ cắt. Các thông tin thuộc nhóm CAM.

Sau khi mô tả các thông số hình học và thông số công nghệ nêu trên. Thông qua chức năng hậu xử lý phần mềm sẽ tự động cho ra một chương trình gia công là một file dữ liệu dưới dạng G-code giống như những gì mà ta lập trình bằng tay. Tuy nhiên phải điều chỉnh ở đầu chương trình cho phù hợp với từng loại máy cnc.

Các bước lập trình tự động:

Bước 1: Xây dựng chi tiết theo mô hình 3D nhờ phần mềm CAD

Bước 2: Chọn loại máy cần thiết để gia công chi tiết

Bước 3: Lựa chọn dụng cụ cắt

Bước 4: Sử dụng phần mềm CAM để lập trình gia công, lựa chọn chế độ gia công, chế độ cắt, dụng cụ cắt,… Mô phỏng quá trình gia công, kiểm tra và xuất file cnc.

Bước 5: Nạp chương trình cnc vừa tạo nhờ CAD/CAM vào máy cnc thích hợp đã chọn.

Bước 6: Kiểm tra lại chương trình trên máy cnc nhờ chế độ test và chạy thử, chỉnh sửa nếu cần thiết.

Bước 7: Chạy chương trình để sản xuất chi tiết.

Cấu trúc lập trình sản xuất cơ khí cnc

Cấu trúc của một đoạn code lập trình sản xuất chi tiết cnc

Chương trình cnc hoàn thiện cần nhiều đoạn source code khác nhau. Các đoạn mã này đều có cấu trúc chung như sau:

- Phần đầu là phần khai báo tổng quan bao gồm: %, Oxxxx, N5, N10, N25, N30.

- Tiếp theo là những lệnh để di chuyển dao, cắt, thời gian bắt đầu tiến hành gia công sản phẩm là lệnh N.///

- Cuối cùng là lệnh kết thúc chương trình và lặp lại chương trình.

Cấu trúc thiết lập các dòng lệnh lập trình cnc

- Số thứ tự của các dòng lệnh được sắp xếp như sau:

Nxx Gxx X… Z… I… J… K… T… S… F… M… ; Nxx

- Lệnh để chuẩn bị lập trình: Gxx

- Các lệnh về thiết lập về kích thước và định vị vị trí dao sẽ di chuyển: X… Y… Z… I… J… K…

- Các lệnh về quy định dao: F…

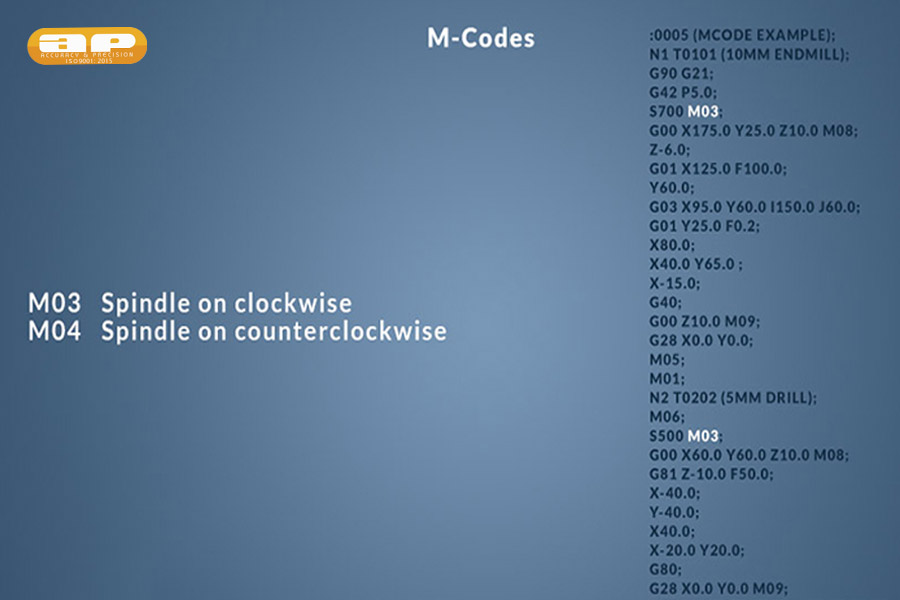

- Các lệnh phụ được quy định bắt đầu bằng: M…

- Để kết thúc chương trình, người vận hành chỉ cần gõ dấu “;”

- Trong thiết kế lập trình chương trình CNC, một dòng lệnh còn được gọi là một “Block”. Để bỏ qua một block thì người vận hành sẽ sử dụng dấu “/”.

- Ví dụ: /N30 G1 X30. Y40. ; N40 M5 M9

- Điều này có nghĩa là dòng lệnh N30 sẽ được bỏ qua và trên màn hình hiển thị máy tính sẽ hiện nút “single block”.

Lệnh khai báo trong lập trình sản xuất chi tiết cnc

Các lệnh chọn mặt phẳng lập trình

- G17: chọn mặt phẳng XY

- G18: chọn mặt phẳng XZ

- G19: chọn mặt phẳng YZ

Các lệnh khai báo đơn vị đo

Ở đây, người lập trình sẽ sử dụng các lệnh G20 và G21 .

- G20 khai báo đơn vị inch

- G21 khai báo đơn vị mét

Các lệnh khai báo hệ tọa độ

Trong bước này, người vận hành sẽ dùng 2 lệnh G90 hoặc G91 để thực hiện khai báo hệ tọa độ.

- Với lệnh G90, tọa độ sẽ được khai báo tuyệt đối, dao cắt sẽ di chuyển đến vị trí đó khi được yêu cầu.

- Với lệnh G91, tọa độ sẽ được khai báo tương đối. Có nghĩa là vị trí hiện tại của dao có thể được coi là góc tọa độ của các điểm tiếp theo.

Các lệnh về chạy dao

Để thiết lập về tốc độ chạy dao, người vận hành sẽ dùng các lệnh G94 và G95:

- G94 khai báo đơn vị mm/phút hoặc inch/phút.

- G95 khai báo đơn vị mm/vòng hoặc inch/vòng.

Các lệnh để quay trục chính

- Lệnh M3/M03: quay trục theo chiều kim đồng hồ.

- Lệnh M4/M04: quay trục theo ngược chiều kim đồng hồ.

- Lệnh M5: làm trục ngừng quay.

Các lệnh chọn dao

- Lệnh Txxx M6: “xxx” là số dao, M6 nghĩa là thay dao. Txxx là lệnh gọi dao.

- Lệnh để trở về điểm tham chiếu là G28, G29, G30 (các lệnh này đều có tác dụng giống nhau).

- Điểm tham chiếu được thiết lập cố định ở máy và đưa dữ liệu vào bàn máy.

Lệnh kết thúc lập trình sản xuất chi tiết cnc

- Lệnh M30: kết thúc chương và bắt đầu lại chương trình.

- Lệnh M99: kết thúc chương trình con.

- Lệnh M01: tạm dừng các chương trình được mở bởi OSP.

- Lệnh M00: tạm dừng toàn bộ chương trình.

- Lệnh M9: tắt dung dịch làm nguội.

- Lệnh M8: bật chương trình làm nguội.

Một số yêu cầu đối với người lập trình sản xuất chi tiết cnc

Khi lập trình thủ công hay lập trình tự động, thì người lập trình phải trang bị những kiến thức và khả năng sau:

- Có kiến thức về công nghệ gia công cnc.

- Có kiến thức về hình học giải tích.

- Sử dụng được phần mềm CAD để trợ giúp tính toán về mặt hình học. Nếu lập trình tự động phải có kiến thức về CAD/CAM từ căn bản trở lên.

- Nắm vững và vận dụng hợp lý các loại dụng cụ cắt gọt thường sử dụng trên máy cnc, các đồ gá nếu cần và các phương pháp gá đặt chi tiết.

- Nắm được quy tắc, quy ước và cú pháp của các câu lệnh lập trình.

- Làm chủ được các quy tắc lập trình, thuộc các G code và M code thông dụng và nắm vững các chu trình gia công.

Trên đây Apro đã chia sẻ về lập trình sản xuất chi tiết cnc cho quý khách tham khảo. Hy vọng bài viết trên giúp quý khách hiểu rõ hơn về lập trình gia công cơ khí cnc.